雑多な情報や工作の報告、その3です。

Snail Speed Controller

Zthek の Snail Speed Controller は、PWMによって非常に低速で走らせることのできるコンパクトなコントローラーです。初代のものは電池式(9V 6P)だったので、9VのACアダプタでも動かせるように改造したことは、Tipsでご紹介しました。

最近もうひとつ購入したのですが、ずいぶんケースの大きさが変わっていました。

左の写真、左側が最新版、右側が改造した初代です。真ん中の電池で大きさがわかると思いますが、初代のケースが電池を内蔵できることを考えるととてもコンパクトなのがわかると思います。

フタを開けると右の写真のようになっています。ずいぶん中に余裕があります。どうやら原因は、追加された大きなコンデンサのようです。このために従来のケースに入らなくなったものと思われます。

もうひとつ変わった点としては、過電流表示LEDが追加されています。それも含めて回路もだいぶ改良されているようです。

私の場合、電池で動かすことは少なく、どうしても電池でという時はDCジャックを付けた電池スナップをつなぐという方法を用意してるので、コントローラー自体に電池を内蔵する必要はありません。そこで、もう少しコンパクトなケースに入れ直してみました。

もっとコンパクトにしたかったのですが、適当な大きさのケースが見つからずに、ずいぶん隙間のある状態です。

非常に低速の効く動作は従来通りです。大きなコンデンサの追加がどういう効果があるのかは、ちょっと試した範囲ではよくわかりませんでした。

ちなみに、Zthekのホームページではショッピングページが休止されていて、今回はZ Track Magazineのショッピングサイトで購入しました。

(2009/11記)

石畳その後(アースモデルシート)

Tips(2)で、紫外線硬化樹脂を使って石畳パターンをスタンプにし、粘土に型押しすることで石畳を作成するという方法について紹介しました。

その後も何かもっと簡便な方法はないかと考えていたのですが、石畳のパターン通りの凹凸でなくても、適当な大きさのランダムな凹凸のある紙に石畳パターンをインクジェットプリンタで印刷するだけでも、Zのような小さなスケールなら十分かもしれないと思い、適当な紙を探していました。

先日、光栄堂の「アースモデルシート」EMS-53というものを見つけたので、試してみました。これはいろいろな質感や色の表面に仕上げた紙で、シールになっています。そのまま切って貼るだけで、模型の壁や地面などが表現できるという便利なものです。使ったEMS-53はざらざらした壁という趣のものです。Zスケールだと、かなり荒い砂利の地面のように見えます。

試してみたのがこの写真です。左がEMS-53に印刷しただけのもの。右は石畳スタンプで粘土に型押ししたものです。

こうやって拡大写真で比較すると、スタンプの方がもちろんリアルですが、レイアウトの中で実際に使う分には今回の簡便法も十分使えそうな感じです。

なお、シールの裏紙がツルツルしていてそのままではプリンターにうまく給紙されなかったので、裏紙を剥がして薄い紙に貼り付けた状態で印刷しました。シールである意味が無くなりますが、やむを得ません。

電圧電流計内蔵コントローラー

以前にアナログのメーターによる電圧・電流計を作って、動力車のメンテナンスなどの時には重宝しています。しかし、結構サイズが大きくて、携帯には不向きでした。

そこで電圧・電流計を内蔵したコントローラーを作成しました。

コントローラー部は、ダーリントントランジスタとオペアンプによる定電圧回路にしてみました。電源は12VのACアダプタです。

電圧・電流計部は、秋月電子で入手したDC電圧計キットを使いました。

http://akizukidenshi.com/catalog/g/gK-00025/

右側の内部写真で、緑色の基板が見えますが、これが電圧計です。スイッチで電圧表示と電流表示を切り替えるようになっています。電圧計の電源は電池なので、そのためのスイッチが設けてあります(パネル右側の赤いスイッチ)。

回路図です。

電圧計が±200mVなので、電圧(0〜10V)の場合は分圧して1/100にし、電流(0〜1A)の場合は0.1Ωの抵抗の両端を入力としています。

電圧計キットは9Vの6P電池を使用するようになっていましたが、このケースに納めるにはちょっと苦しいので、12Vの単5型アルカリ電池(23AE)を使い、3端子レギュレータで9Vにしています。電池は緑の基板の下に隠れています。

部品の選び方がまずいのか、めいっぱいボリュームを回しても理屈では9V出るはずが8.6Vくらいまでしか出ませんが、Zゲージの場合6V以上を使うことはめったにないので良しとしました。

LT3080によるミニコントローラー

続いてコントローラーネタです。秋月電子のホームページを何となく眺めていて、「抵抗一本で調整可能な1.1A低損失レギュレータ LT3080」というのを見つけました。特徴を見ると、出力を0Vから調整可能とあります。

以前にLM317という出力電圧を調整できる3端子レギュレーターを利用したコントローラーを作成しましたが、LM317は最低でも1.2Vほど出てしまうため、負電圧用のLM337で-1.2Vを作って0Vからに調整するという面倒なことをしました。LT3080ではそういう必要がありません。

応用例を見ると出力電圧調整のボリューム一つと出力を安定させるコンデンサ一つさえあれば可変電圧電源ができてしまいます。しかも、内部に保護回路を内蔵していて出力を短絡させてもOKとあります。

まるでZゲージ用コントローラーのためのパーツだ!ということで、作ってみました。

ご覧のように非常にコンパクトにできました。使ったケースは4cm×3cm×2cmで、今まで作った中で最小のコントローラーです。内部も空中配線です。放熱器は使わずLT3080を絶縁放熱シートを挟んでアルミのケースに固定しました。

回路図もこんなに簡単です。

SET端子から10μAの定電流が出ていて、そこにつないだ抵抗で出力電圧が決まります。1Mのボリュームにすればちょうど0〜10Vというわけです。

実際にZの機関車を走らせてみると、電源を12VのACアダプタにした場合9.5Vまで、9Vにした場合7.5Vまで出ました。Zで6V以上使うことはまれなので、9Vでも十分使えます。6Pの電池でもOKということですね。

LT3080によるバッテリーコントローラー

上のミニコントローラーを作ってみて、これなら6P型の9Vアルカリ電池を電源にしてもっとコンパクトにできそう…ということでやってみました。

真ん中のが今回作ったバッテリーコントローラーです。電池ケースがむき出しになった構造です。Zを走らせると結構電池は消耗するので、この方が交換が簡単でよいかと思います。

大きさの比較のために、左側が上の電圧電流計内蔵コントローラー、右側がミニコントローラーです。

内部はこんな風です。ケースはミニコントローラーよりさらに小さい3cm×2.5cm×1.8cmです。LT3080は底に固定しました。電源スイッチを少し小さなものにし、電源が電池なのでACアダプタ用のジャックは不要、ということでかろうじて納まりました。

イルミネーション貨車

eBayで過去のインサイダーモデルのボディが透明な貨車を入手しました。せっかく透明なのに、中はがらんどうです。見ているうちに、これに照明を入れたら…と思い立って作ってみました。

内部に白いものがありますが、これが色が変化しながら光ります。電源はCR1025という小さな3Vのボタン電池で、底に仕込んであります。

暗くして光らせた動画 → iluminationcar.wmv(540)

ちょうどマルツでゆっくり自己点滅する多色LEDを見つけたので、これを使うことにしました。5mmの砲弾型で、RGBの発光部とICが内蔵されていて、4秒間隔で3色の組み合わせで色が変化します。これだと回路を自作したりしなくても色が変化するので、イルミネーションには便利です。ただし値段が400円ほどと高価です。電源は4.5Vとなっていましたが、試してみると3Vでも光りました。ただし少し電圧が足らないので、RGB揃って白になるはずの時の色が白になりません。

LEDにはシリコンの光拡散キャップをかぶせましたが、それだけだと中央だけで光ってる状態なので、バルサ材に掘った溝にホットメルトの接着剤を流し込んでカバーを作りました。

LEDは全体を中に入れた方が工作はラクでしたが、それには大きすぎるので、台車に5.8mmの穴を開けて底面から突っ込み、アタマだけ出た状態にすることにしました。電池も交換のことを考えて底面に付けることにして、0.3mm厚のリン青銅板を切って接点を兼ねた電池押さえの金具を作りました。

スイッチはないので、オフにする時は接点と電池の間に紙を挟むことにします。

CraftRobo+スチレンペーパーで石畳

石畳やレンガ壁の作成については、敷石/積石パターン生成 で生成したPDFを元にして、

- 普通の紙に印刷

- 凹凸のある紙に印刷

- UV硬化樹脂を使って型を作り、粘土に型押し

という方法を試みてきました。

UV硬化樹脂での型による方法が石の凹凸があって良いのですが、手間がかかるのと、手で粘土に型押しするのでは厚みに偏りができるという問題がありました。(この問題はプレス機を使えば解決するかと思いますが、手元にプレス機がないのでまだ試していません。)

今回、スチレンペーパーという発泡素材に、CraftRoboというカッティングマシンをプロッタとして使ってボールペンで石の輪郭を描いていくという方法をやってみました。スチレンペーパーは柔らかいので、ペン書きした部分が凹んでいき、凹凸のあるものができます。

左の写真が材料です。1mm厚のスチレンペーパーですが、これだけだと柔らかすぎて破れる場合があるので、ラベル用のシール紙で裏打ちしました。

真ん中と右の写真ができたものです。スチレンペーパーは真っ白で光るので、そのままではちょっとそれらしくありません。タミヤのウェザリングスティックで色を付けてみました。

この作成例はL判サイズで、石の大きさ20cmを1/150スケールとしています。Z用として1/220としたいところですが、ボールペンの線幅があまり細くないのでそれでは潰れてしまう部分が出てきます。ちょっとオーバースケールですが、遠目に見るとこれくらいがちょうど良いようです。

CraftRoboの動作中の様子 → craftrobo-pave.wmv(481)

CraftRoboは本来はカッティングマシンですが、刃の代わりにこのようにボールペンをセットしてプロッタとして使うことができます。

上の作成例で1時間ほどかかりました。

パターンの生成からCraftRoboへのデータ送信までの手順は次のようになります。

- あらかじめ、CorelDraw(私はX4を使いましたが他のバージョンでもたぶん大丈夫かと思います)とCuttingMaster2(CraftRoboの付属ソフトで、CorelDrawやAdobeIllustratorからCraftRoboへデータを送信できるようにするプラグイン)をインストールしておく。

- 目地の幅を少なめにし、石の輪郭を黒、他の色は全て白にしてパターンのPDFを生成し、保存。

- CorelDrawでそのPDFを開き、DXFとしてエクスポートする。

- CraftRoboを接続し、裏打ちしたスチレンペーパーをセット。

- CorelDrawでそのDXFを開き、アプリケーション起動メニューから「カット・プロットCraftRobo」を選ぶとCuttingMaster2のウィンドウが開く(かなり時間がかかります)ので、位置や向きを調整して送信する。

なお、AdobeIllustratorを使っても同様にできるはずですが、私が試した範囲ではパターンの繰り返しの部分毎に余計な枠線が出力されてしまってうまくいきませんでした。

ELシートで電光看板

EL(ElectroLuminescence)は薄くて曲げられるシートの全体が均一に発光するということでいろいろと応用が広がりそうですが、模型用にお手軽に使えるものはなかなかありませんでした。Baden谷九の仲間のとりとんさんから教えていただいて、Miller EngineeringというメーカーのME2501というキットをScenicExpressという模型材料のショッピングサイトで購入しました。$22.95+送料でした。

左の写真がキットの内容で、右上の薄いピンク色で周りに端子の出ているものがELシートで、これが光ります。その下は電池ボックス(単4×2)、DC→AC変換基板(ELシート自体はACで発光します)、スイッチ、ELシートへの接続ソケットが一体になったもの。左上は適当に切ってELシートに貼って使う色つきのシールです。

真ん中の写真はDC→AC変換基板のアップです。コンパクトで、Zのレイアウトでも組み込みやすいと思います。

右の写真は、光らせた様子。上が光ってない状態。その下は光らせた状態ですが周りが明るいと少し白くなったようにしか見えません。部屋を暗くするとその下のように青白く光っています。色シールは裏紙を剥がさずに置いてるだけなので少し濃い目の色に写っています。

ちなみに、このシートを切らずにそのまま接続した状態で、電圧と電流を見てみました。マニュアルではDC6VまでOKで、電圧が高いほど明るいが寿命が短くなるとあります。寿命についてはDC3Vで300時間で明るさが半減するとあります。

DC1V AC24V 25mA

DC2V AC50V 66mA

DC3V AC71V 100mA

DC4V AC86V 138mA

DC5V AC94V 173mA

試作品として青いシールをCraftRoboで「HOTEL」と切り抜いてELシートに貼ってみました。さらにELシートを含めて切り抜いて(カッターナイフやはさみで簡単に切れます)、大きさがわかるようにZのストラクチャに仮に置いてみました。

この大きさ(16mm×4mm)に切った状態では、DC1.5Vで十分な明るさ(部屋を暗くしての話ですが)が得られ、その時の電流は11mAでした。

ちょっとこの青だと安ホテルという感じなので、もうちょっと工夫してみたいと思います。

(この項、未完)

客車照明

かがみさんのSpur Z Roomで、ボギー台車からの集電用のパーツが頒布されましたが、それを使って客車照明を仕込んでみました。

上右の写真の手前に写っているのが集電用パーツです。4セットが一つのシートになっています。1セットを使った状態です。ボギー台車の回転軸に0.9mmくらいの穴を開けて、立てた真ん中の足を通します。他の4本の足が車軸に接触して集電します。一両に二つあるボギー台車の一方で右レールから、もう一方で左レールから集電することになります。メルクリンの車輪は片方の車輪だけが車軸と電気的につながっているのでこういうことができますが、台車ごとに向きを揃えるように注意しなければなりません。

内部はこうなっています。照明自体をチップLEDで自作することも考えられますが、走行の向きで極性が変わりますからブリッジダイオードが必要ですし、コンパクトに納めるのは結構大変そうなので、マイクロエースのNゲージ用室内灯の狭幅・電球色LED(G0006)というのを使いました。これだと、回路、LED、導光板が一体になっているので、集電したものをそのまま与えればうまく光ってくれます。

そのままではちょっと長いですが、折って長さを調節できるようになっているので、少し縮めて使いました。また、集電用のスプリングが付いているのは外し、その根元の端子を広げてハの字にします。

それを客車の屋根に取り付けますが、幅が少し大きく、屋根をボディに取り付けるためのツメに干渉しますので、その部分だけやすりで削りました。

ボディ側は、台車の回転軸から出た集電用パーツの足を折り曲げ、それと接触して集電する金属板、そしてそれを室内灯ユニットの端子に伝えるための金属板を仕込みました。台車がカーブで回転するのを妨げないように接触によるようにしました(固定配線でも細くて柔らかい線を使えば大丈夫なようですが)。

上左の写真が台車の回転軸から出た集電用パーツの足です。その足と接触する金属板の高さを稼ぐために1mm厚の白いプラ板を適当な大きさに切って貼りました。

各金属板パーツは、0.3mmのリン青銅板を切って曲げて作り、細い配線でつないでいます。そのボディへの固定はボンドG17です。

ボディ側にはちょっと工作が必要ですが、屋根や室内灯ユニットははめ込んでるだけなのでいつでも取り外せます。

この室内灯ユニットは、3Vくらいから光りますので、それほどスピードを上げなくてもOKです。

客車照明(改良版)

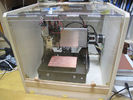

上でご紹介した客車照明は、マイクロエースの室内灯ユニットを流用することで簡単な工作でできましたが、それでも半田付けが必要なのとリン青銅板やプラ板を接着してしまうのでやり直しにくいということがありました。なんとか半田付けと接着なしでできないかと考えて、はめ込んで使える専用の基板パーツを作ってみました。ちょうど、ホビー向けの小型のCNCフライスマシン(パソコンで制御できる切削マシン)を導入したので、それを使いました。

これがそのCNCフライスマシン、オリジナルマインド社のBlackIIというものです。テーブルサイズが150mm×100mmと小型ですが、Zゲージ関係の工作には十分です。キットで売られていて自分で組み立てます。

透明カバー付きの箱に入っていますが、この箱は自作です。切りくずが飛び散るので、箱の中で動かせるようにしました。

右の写真の一番下にあるのが、ボディの底部にはめ込む基板パーツです。ボギー台車の軸を通してボディ内部へ出た集電用パーツの足が、基板パーツに取り付けたリン青銅板に接触します。

屋根側にはめ込んだ室内灯ユニットは最初の方法と同じですが、集電用のバネは取り外さず、バネが長すぎるのを切り縮めて使っています。基板パーツの端の部分にこのバネが接触します。

基板パーツの形状と大きさは、客車ボディ内部にある爪によって固定できるように考えてみました。ただし、手元にあったSBBのいくつかの客車にあわせて作ったもので、メルクリンのどの客車でも必ず使えるかどうかはわかりません。

材料と工具です。材料は上から、マイクロエースの室内灯狭幅電球色LED(G0006)、0.1mmのリン青銅板、1mmのプラ棒、1.6mm厚の片面紙フェノール基板、基板の右がSpur Z Roomで頒布された台車集電パーツです。

工具は左から、ドリルとピンバイス、ピンセット、ラジオペンチ、金槌、金切ばさみ、やすり、ルーター(電動やすり)です。使ったドリルは、0.8mm、1.05mm、1.5mmです。金槌は1mmのプラ棒の頭をつぶすだけなので、もう一つペンチがあれば代用できます。金切はさみは0.1mmのリン青銅板を切るためですが、普通の事務用はさみでも十分です。やすりはルーターがあると作業時間が節約できますが、手持ちのものでも可能です。

以下のようにして、CNCマシンで切り出した基板パーツに、リン青銅板を切って作った端子を取り付けます。

左の写真の左二つが加工前の基板パーツ、右一つが取り付け後です。

右の写真の右上に見える紙が、リン青銅板端子の型紙です。次でダウンロードできます。

http://www.stillberg.com/archives/zicparts1.pdf

プリントしたものを切って、リン青銅板にスティックのりで貼り付け、はさみで切り抜いて、型紙をはがします。リン青銅板端子の根元をペンチで90度曲げておきます。

基板パーツにリン青銅板端子を重ねて指で押さえながら、1.05mmのドリルで穴を開けます。貫通させるので、木片の上に置いて作業します。このとき、リン青銅板の扇形に広がった部分が基板パーツに接触しないようにします。

穴が開いたら、基板パーツの裏側から1.5mmのドリルで座繰り(穴の入口を斜めに少し削る)しておきます。

もう一度基板パーツにリン青銅板端子を重ねて、1mmのプラ棒を穴に挿入し、頭を少し残して切ります。そして固い台の上でプラ棒の頭を叩いてつぶし、かしめます。

以上のようにして両側にリン青銅板端子を取り付ければ基板パーツは完成です。

台車の軸に0.8mmのドリルで穴を開け、いったん車輪を外してから、台車集電パーツの真ん中の足を起こして穴に通します。他の足は少し起こしておき、取り付けた車輪の軸に接触するようにします。車輪は一方だけが軸と電気的につながっており、もう一方は黒いプラスチックで絶縁されています。一つの台車では車輪の方向を揃えるようにし、別の台車ではそれと逆の向きにします。これによって、一方の台車では右レール、もう一方の台車では左レールから集電することになります。

ボディ内部に出た台車集電パーツの真ん中の足は、外側に向けて適当な高さに折り曲げておきます。これがリン青銅板端子に接触して通電します。

基板パーツを押し込むようにセットします。両側の爪で固定されます。外すときは、基板パーツの中央部分をピンセットで持ち上げるようにして外します。

室内灯ユニットは、全体に少し長いので、透明なプラスチックの部分を適当なところで切り取ります。そして、集電用バネが基板パーツの端部分にうまく当たるように位置を決め、屋根内側の爪と干渉する部分をやすりかルーターで削って納まるようにします。集電用バネは長すぎるので、半分くらいに切ります。

あとは、バネを不用意に曲げたりしないように注意しながら、屋根をはめ込めば完成です。

※上記は半田付けなしでの方法ですが、次のようにしてリン青銅板端子を取り付けることもできます。

基板パーツに少量の半田を付けます。多すぎると後ではみ出るのでごく少量で。そしてリン青銅板端子を置いて、ピンセットで押さえながら、半田ごてで熱して半田をもう一度溶かせばOKです。

客車照明(プラ棒版)

マイクロエースの室内灯ユニットを使った場合、どうしても重心が高くなってポイント通過時など車両がふらつき気味になります。また、屋根の爪にあわせて削る工作も結構面倒です。

Spur Z Roomのフォーラムでかがみさんからアドバイスをいただき、マイクロエースの室内灯ユニットを使わずに3mmLED+3mmプラ棒という方式でやってみました。回路もブリッジダイオードを省略して簡便にし、極性(=進行方向)に応じてどちらか片側しか光らない仕組みです。

そのために基板の形状を若干変更し、両端にLEDを取り付ける部分を追加しました。

低速から光って欲しいのでオレンジの3mmLED(1.8〜2.1V)を使い、470Ωの抵抗を介してつないでいます。

プラ棒はタミヤの透明ソフトプラ材3mm丸棒を使いました。プラ棒とLEDの接続は、5mmの黒い熱収縮チューブを1cmに切って使いました。

基板の端に写真のように4箇所、0.6mmの穴を開け、LEDと抵抗を半田付けします。その前にリン青銅板端子も半田付けしておきます。LEDは頭を90度曲げて、LEDの中心から8mmの長さで足を切って、穴に挿入しています。

ボディに仕込んだ状態はこうなります。屋根には何も手を加えていません。

こんな風に光ります。オレンジだとちょっと赤みがきついかもしれません。光の偏りはほとんど感じられません。

客車照明(プラ棒版、さらに改良)

さらに改良を加えました。

・基板の厚みを1.6mmから1mmに変更。基板の上に座席などのインテリアを乗せることを考えて、薄くしました。

・抵抗を470Ω 1/4Wのチップ抵抗に変更。仕込んだ状態で窓から抵抗が見えると興ざめなので。

・LEDをオレンジから黄色(2V)に変更。オレンジではちょっと赤みが強すぎたので。

これが材料です。チップ抵抗は「テクノパーツ」(http://store.shopping.yahoo.co.jp/t-parts/)で、1mm厚の片面基板は「PCBマテリアルズ」(http://www.PCB-Materials.com/)で、それぞれ通販での入手です。

基板のできるだけ端に、LEDのための0.6mmの穴を開けます。LEDは、足を根元から90度曲げて、足の先からLED本体の中心までの高さが8mmになるように足を切ります。チップ抵抗が乗るところに半田をほんの少し乗せておきます。

チップ抵抗を乗せたら、逆作用ピンセット(通常の状態ではバネの力で挟み、手で握ると放すというピンセット)かなにかで押さえます。まずLEDと逆の方に半田ごてを当ててあらかじめ乗せた半田を溶かし、抵抗を半田付けします。次にLEDを穴に差して、半田付けします。抵抗と隣接する足を半田付けするときに、抵抗も自然と半田付けされます。

できあがった基板と、LEDの間の長さに切った3mmプラ棒、5mmの黒い熱収縮チューブを1cmに切ったものです。

プラ棒の断面は細かな紙やすりで擦ってできるだけ平滑にして光が入るようにしておきます。プラ棒に熱収縮チューブをはめて、LEDの間に入れ、熱収縮チューブをずらしてLEDの根元までかぶせるようにします。LEDの根元が太くなっているので、チューブをグッと押し込むと固定されます。熱収縮チューブを使いましたが、熱で収縮させることはしていません。

客車に仕込んだ状態です。横から見ても、窓から何か見えることもなく、自然な仕上がりになりました。

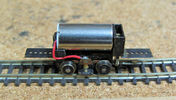

Zthekの動力ユニット

Spur Z Roomでかがみさんから教えてもらったZthekの動力ユニットを入手しました。入手先は次のサイトです。

http://www.stonebridgemodels.com/locomotives/index.html

サイズは、モーター本体が8mm径で長さが16mm、前後についた金具を含めた全長は39mmです。2軸で、軸間は11mmです。

モーターのピニオンを大きな平ギアで受けて、その軸のウォームで車輪のギアを回す単純な仕組みです。車輪のギアはプラです。

重さは7.2gしかありません。

パッケージと、その裏面の説明書です。

Zゲージ用ということで、10VまでOK。また、DCCもOKと書かれています。

テスト走行の様子 → r4118.wmv(354)

8V、5V、2Vでの走行の様子です。メルクリンZに比べるとスピードはかなり控えめです。とても軽いのでしっかりレールを拭いておかないとダメです。それでも2Vのスローになると集電が厳しかったので鉛のオモリを付けて18gほどにしてみました。

カプラがないので、牽引力は調べていません。

動画ではわかりにくいかと思いますが、1Aの電流計では針の動きがわからないくらい消費電流は低いです。音はそれなりにギア音がします。かぶせるボディによっては結構うるさいかもしれません。

軸間が短いので、構内用の入替機なんかに仕立てるのがいいかもしれません。

トップ スチール棚レイアウト スチール棚レイアウト(2) スチール棚レイアウト(3) ティーテーブルレイアウト ピクニックモジュール ピクニックモジュール2 ブックレイアウト トランクレイアウト ドラゴンボーンモジュール 220モジュール RZモジュール Zon1 Pike458 カウンターモジュール ボックスレイアウト 田毎ボックスレイアウト ポップアップトランクレイアウト 灯台レイアウト 駄菓子屋ビンレイアウト 大池駅前トランクレイアウト 棚田レイアウト A5ケースレイアウト A5ケースレイアウト2 3Dデータ Zゲージのメンテナンス Tips Widget